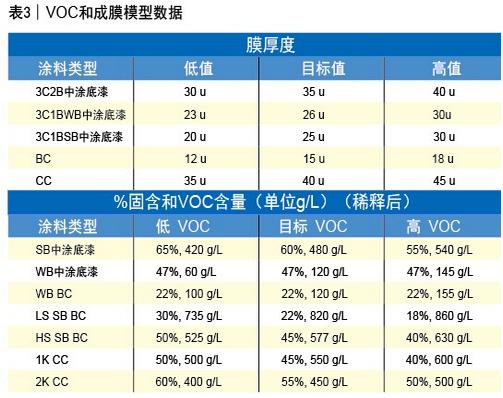

本报告中,LSSB是指固含低于30%的SB底色漆,HSSB是指固含高于40%的SB底色漆,WBBC是指固含介于18-24%之间的WB底色漆8。对于罩光清漆,与其相关的术语1K和2K在汽车行业比较常用。1K罩光清漆通常是指涂料系统运送到汽车OEM时其配方中可以同时含有树脂和交联剂;2K罩光清漆通常是指涂料配方中的树脂和交联剂必须单独装运,并在准备喷涂到车体时才进行混合。一个典型的2K罩光清漆例子是羟基官能树脂与聚异氰酸酯反应形成聚氨酯交联涂层8。

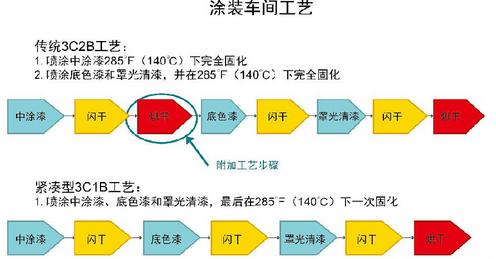

下面图2是一个高度简化的涂装工艺示意图,它概括了在涂装车间喷涂和固化整个涂料系统的过程。传统的涂装工艺被称为“3涂2烘”(3C2B),是指该工艺含有三个喷涂步骤和两个烘干步骤。类似地,紧凑型涂装工艺被称为“3涂1烘”(3C1B)。

紧凑型工艺在应用中涂漆、底色漆和罩光清漆时采用“湿碰湿碰湿”法(3湿);在此情况下,中涂漆层和底色漆层通常称为B1和B2层。3C1B和3C2B之间的主要区别是,紧凑型工艺不需要中涂漆烘烤炉。在目前的3C1B技术中,HSSB技术(用3C1B-SB-1K表示)需要的投资成本和运营成本通常低于WB紧凑型技术。

溶剂的选择直接影响每个涂层的闪干要求。WB涂层需要加热闪干,SB涂层可以在室温条件下闪干。电泳涂装后的设备由输送机搬运通过经空气温湿度调节的喷漆室(配备机器人喷涂设备)、闪干区和烘烤炉。减排系统包括洗涤器、浓缩器和蓄热式热氧化器等设备。

已有研究

在决定进行LCA研究后,伊士曼检索了相关文献和现有的LCA数据库。除了前面提到的福特和巴斯夫/杜尔的演示报告,并没有检索到其他关于汽车涂料或涂装车间工艺的LCA研究。

伊士曼使用了GaBiLCA软件中的一个涂料数据库9,其中包含关于3C2B水性技术场景(2K罩光清漆)产品体系的生命周期清单数据集。虽然该数据集反映的是德国的情况且只考虑单一的技术场景,但它提供了一个近似的基准。

此外,美国国家制造科学中心(NCMS)已出版了10一个基于Excel的LCA工具,称为“涂料顾问”(CoatingsCounselor)。该项目由美国环保局资助,参与者包括汽车OEM以及供应商和专业学者。Excel模型的设计旨在计算汽车OEM涂装车间“从摇篮到大门”的GHG和VOC清单。该工具提供了一个有较大涵盖范围的计算平台,但很多计算所需的数据栏是空白等待填充。

缺乏高质量的数据是伊士曼开展LCA研究的主要障碍,因此伊士曼签订协议聘请IHS汽车行业解决方案(IHSAutomotive Industry Solutions)作为顾问,为我们提供具有代表性的行业数据。IHS的数据被编辑到Excel电子表格中,伊士曼在其中添加了GHG和VOC的LCA计算结果。

研究目标

目标和范围

伊士曼研究的目标是完成一项独立的关于OEM汽车涂料的生命周期评价,重点探讨五种涂装技术系统在GHG影响和VOC排放方面的相对差异。底色漆技术的选择是技术方案中的一个关键变量。本研究中分析的技术代表了2013年已被商业化的主要技术。本研究的目标是通过比较通用工艺技术类别来帮助理解差异和制定决策,而不是对特定厂商、OEM或技术提供商进行详细比较。执行该项研究的原因是为了使伊士曼能更好地制定自身的策略,更好地理解不同技术的差异,并能更好地与外部合作伙伴和其他相关方交流其学术见解。本研究所涉及的系统是涂层材料的生产及其在标准汽车表面的应用。生命周期的边界是“从涂料到成品车涂装”,包括原料生产、涂料配方以及在涂装车间的应用和固化,但不包括基底(未经涂装的白车身)的制造生命周期。本研究的范围仅包括涂层系统及其相关作业。涂装车间的边界包括所有的辅助系统,如调漆间、手工区,通风系统等。减排系统采用IHS汽车公司(IHSAutomotive)的建议,反映的是典型设计。除非另有说明,废物处理系统也包括在研究范围内。VOC的排放也包含涂装车间的逸散性排放(fugitiveemissions)。研究假定清洗溶剂(用于冲洗和清洁等)是在一个闭环系统中全部回收的。由于缺乏数据,并且每辆汽车消耗的清洗溶剂较少(清洗溶剂主要在更换材料时使用),因此车间外第三方溶剂回收过程不包括在本研究范围内。本研究旨在评价每个技术场景的代表性配置,但不反映任何明确的OEM或供应商的设计偏好或技术。

对于VOC分析,研究范围仅限于涂装车间(即“门到门”)。这是因为本研究只比较涂装车间的VOC排放与潜在的监管限值。