【中国涂料采购网】:

王培明,刘建颖,李冰

(天津灯塔涂料工业发展有限公司,天津300400)

摘要:采用进口水性环氧乳液、固化剂、防锈颜料、助剂等制备水性环氧防腐底漆。讨论了涂膜性能的影响因素。试验结果表明:研制的水性环氧防腐底漆综合性能优异,达到了标准要求,应用前景广阔。

关键词:水性环氧;防腐底漆;耐盐雾

中图分类号:TQ630.7 文献标识码:A 文章编号:1006-2556(2014)01-0031-04

0·前言

近年来,随着国家对环境保护工作的重视及人们环保意识的提高,水性涂料成为涂料发展的重要方向和研究热点。环氧树脂因其品种较多,性能优异,而广泛应用于涂料生产中。

水性环氧防腐涂料除了具有溶剂型环氧涂料的诸多优点,如对多种底材具有极佳的附着力、固化后的涂膜耐腐蚀性和耐化学药品性能优异、涂膜收缩小、硬度高、耐磨性好、电气绝缘性能优异等;不含有机溶剂或挥发性有机化合物含量较低,不会造成空气污染,满足环境保护要求;同时以水作为分散介质,价格低廉、无气味、不燃、贮存、运输和使用更安全;施工工具可用水直接清洗。水性环氧防腐涂料的突出优势还表现在该混合体系可在室温和潮湿的环境中固化,有合理的固化时间,并保证有很高的交联密度,这是通常的水性丙烯酸涂料和水性聚氨酯涂料所无法比拟的。

本文讨论了水性环氧树脂乳液、水性环氧固化剂、无毒防锈颜料及环保型助剂所配制涂料的性能。随着我国环保法规的日益完善,水性环氧防腐涂料作为环保型钢结构防腐涂料具有更为广泛的应用前景。

1·试验部分

1.1 原材料

水性环氧乳液、水性环氧固化剂,进口;氧化铁红、磷酸锌、三聚磷酸铝、云母粉、沉淀硫酸钡等,均为工业品;分散剂、消泡剂、基材润湿剂、流平剂、增稠剂等。

1.2 防腐底漆的制备工艺

甲组分:首先将水、分散剂、消泡剂、部分水性环氧固化剂加入配料罐低速搅拌均匀,然后缓慢加入颜填料、防锈颜料,高速分散15min,将混合浆料加入砂磨机研磨至细度符合要求,然后制漆补齐剩余水性环氧固化剂,加入适量的消泡剂、基材润湿剂、流平剂、增稠剂等,中控检验黏度、固体含量等,合格后过滤包装。

乙组分:水性环氧乳液。

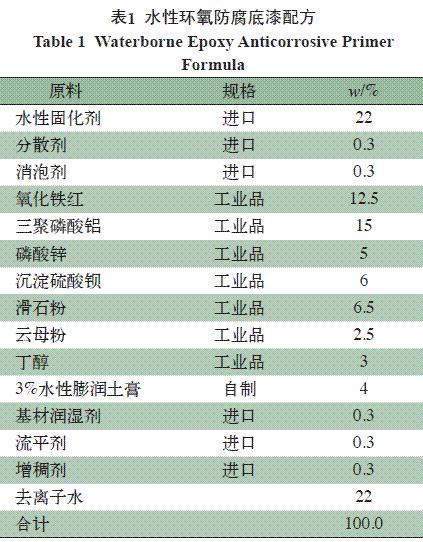

1.3 水性环氧防腐底漆配方(见表1)

表1 水性环氧防腐底漆配方

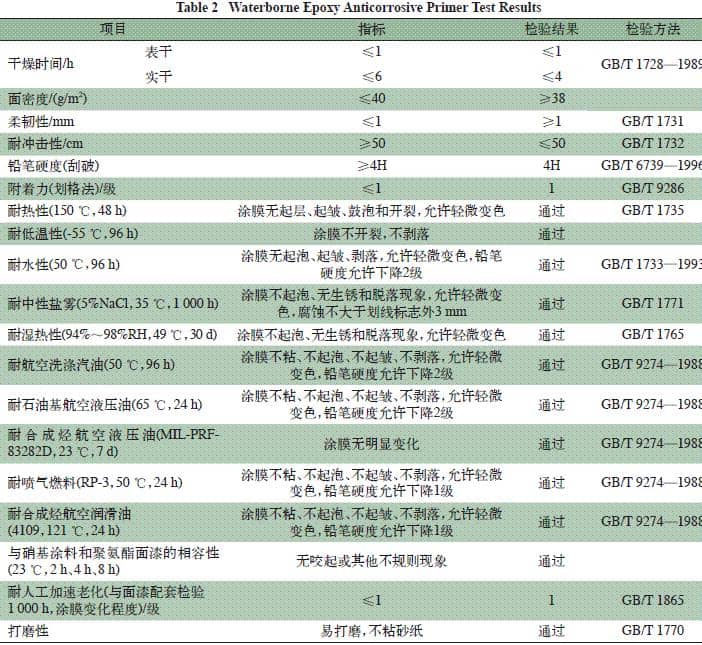

1.4 水性环氧防腐底漆性能检测(见表2)

表2 水性环氧防腐底漆性能检测

2·结果与讨论

2.1 水性环氧乳液和水性环氧固化剂比例的确定

2.1.1 水性环氧固化剂对去离子水的容忍度试验

水性环氧固化剂对去离子水的容忍度是决定制漆性能的关键因素之一,将水性环氧固化剂分别按3∶1、2∶1、1∶1、1∶2、1∶3比例与水混合静置,静置时间越长且不出现破乳、分层现象,表明对去离子水的容忍度越高,通过试验选择1∶1比例试验效果最好。

2.1.2 水性环氧乳液和水性环氧固化剂清漆比例的确定

控制环氧基/胺氢的当量比在(0.8~1.5)∶1范围。将不同比例的水性环氧乳液和水性环氧固化剂混合制漆,喷涂在马口铁板上,干燥后观察涂膜的透明性,检测涂膜的附着力、硬度、柔韧性等指标,以此来确定水性环氧乳液和水性环氧固化剂的比例,通过试验环氧基/胺氢的当量比为1∶1.05时综合性能最好。

2.2 不同型号水性环氧乳液和水性环氧固化剂涂膜性能的比较

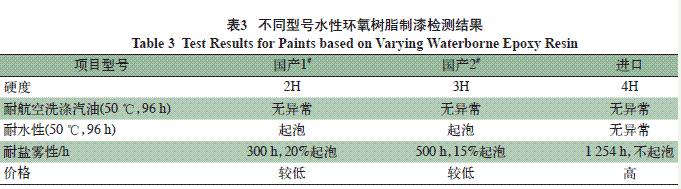

采用相同配方、不同型号的水性环氧乳液和水性环氧固化剂制备防腐涂料,主要性能检测结果见表3。

表3 不同型号水性环氧树脂制漆检测结果

从检验结果得出,选用进口水性环氧乳液和水性环氧固化剂制备的涂膜综合性能优异,但价格较高。