车间一尘不染、中控室数据清晰、厂区绿意盎然,也没有刺鼻难闻甚至让人作呕和眩晕的异味……智能制造的春风已经早已吹进了涂料行业。

立邦、洁士美、亚士创能……涂料龙企智能化生产线曝光

据涂料采购网了解,立邦、美涂士、亚士创能、睿智环保等多家国内外知名涂料企业均已经部署了各自的智能化生产线,不仅实现了降本增效,同时也为产品零误差、零失控,零不良率做好了保证,更是在无声宣誓着,涂料行业正在大步进入智能化时代。

洁士美:日产1600吨,效率提高25%

洁士美智能车间从原料输送,工艺配比,生产加工,计量包装,防伪贴标,再到机器码垛,完成了智能化全覆盖。真石漆自动化生产线日产达到1600吨,还可同步实现全自动防伪打标。码垛机集成度好,垛型优良紧凑,便于存放和运输,可以实现零误差生产。码垛末端系统定位精确速度快,工作效率比普通机器高出25%。

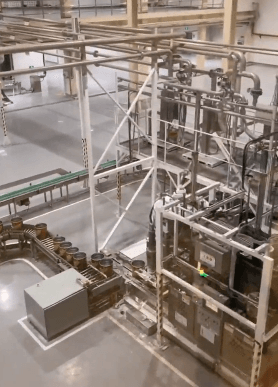

立邦:200亩生产基地仅需50个人生产,效率大幅提升

立邦涂料湖北咸宁工厂的工业4.0智能制造项目,200亩的生产基地仅需50个人生产,但生产效率却大幅提高,而且几乎没有环境污染。有效减少供应链各部门人工操作环节,提高运作效率。涂料质量可控,零失控,零不良率。生产工艺突破了以往二层生产模式,并建立了高效的自动立体仓储系统,实现自动出入库。

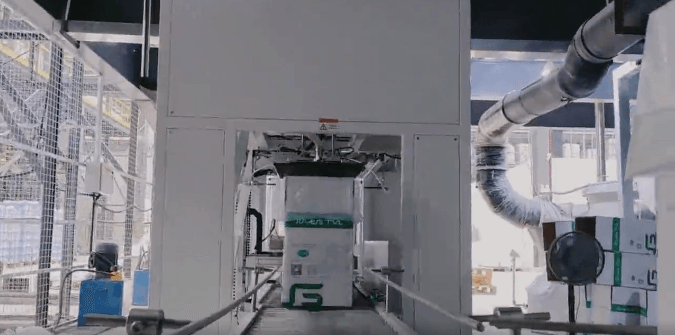

亚士创能:不超毫厘精准操作,自动控制贯穿整个工序

新疆工厂从原料到成品生产全流程采用智能化管理,既保证品质又提高生产效率,具备国际先进水平的人机交互智能控制协同,生产管理智能化、精准化、少人化,三废问题也能合理处理解决。保温车间生产线自动进料系统和启动控制装置,确保精准进料回料,极大节省人力和时间,自动切割线确保不超毫厘的切割精准,信息技术和自动控制贯穿整个工序,流程高效,管理精细化,品质可控。

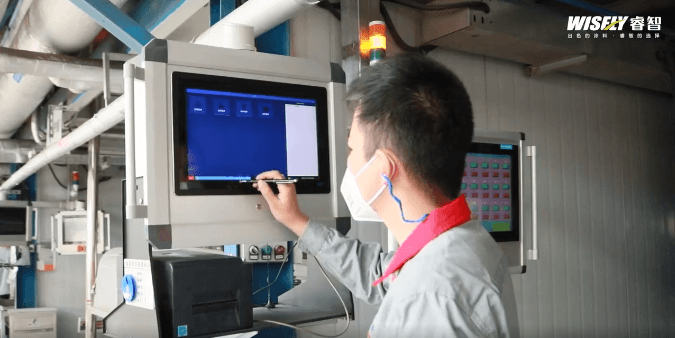

睿智环保:智能化全流程,实时更新生产数据

2022年睿智环保总部正式搬迁,新总部采用全智能化的无尘恒温生产车间,生产工艺基本上实现了自动化、信息化的智能生产设备和数字化管理系统。睿智环保底粉生产车间通过智能化投料、配料、混料、线测合格下料、生产、包装等工序,整个生产工序无废水、废气、废渣排放,实时更新各种生产数据,检测各条生产线实际情况,高度实现了数字化智能化生产。

千江:从硬件到软件全方位升级,年产能可达2万吨

千江旗下山东千江粉末完成了工厂搬迁,新增多套先进生产线,从硬件到软件全方位升级,向智能制造持续迈进。目前拥有18条先进的粉末涂料生产线以及4套先进邦定机组生产线;西敦千江广东佛山新工厂拥有10套高端自动化智能生产线,自动称量、自动配料、立体仓库,配备完整的分析检测仪器,从硬件到软件全方位升级,向智能制造持续迈进,年产能可达2万吨。

凯伦股份:“新型防水材料智能化生产基地项目”入选试点示范项目

黄冈凯伦新材料“新型防水材料智能化生产基地项目”顺利入选湖北省智能制造试点示范项目,拥有目前国内最先进的生产技术,每年可生产1万吨的水性涂料,为企业冲刺全年7个亿的销售产值贡献力量。

减少人员、降低增效、产品更稳定!智能化时代需要“软硬兼施”

对于众多国内外涂料企业都在跨入智能化时代的趋势,业内人士表示,这并不是新鲜事,早在几年前就有不少涂料企业开始拓展智能化生产线的硬件发展,新建的涂料企业更是将智能化设备配备齐全。这不算是一个蓝海,更像是一个已经成为共识的发展方向。

一些老厂的设备方面有老化和过时的情况,目前也在酌情进行分批次的改良和升级。这自然是一笔大额投资,几百万甚至上亿元的投入多是有的,但现在的涂料行业已经不是谁上智能化谁最牛,而是谁不上智能化就意味着自己已经落伍了,所以这份投资是必要且紧急的,不仅仅是为了降本增效,也是为了增强品牌竞争力。试想意向客户的到访如果看到的是老化落伍的设备、破旧脏乱的厂房、拥挤杂乱的人员,他们又怎能信赖,这个涂料厂能够生产出优质稳定的产品。

从“人治”、“辅治”、“混治”,再到“机治”,涂料行业已经由1.0时代发展到了4.0时代,“透明化生产、数字化车间、智能化工厂”成了必然的需求。依靠大数据和设备的更新发展,逐步实现无人化、无纸化的管理,最终实现管理界限拓展,能够减少人为干扰、提高产品的稳定性、规避失误事故,以及提高生产环境的安全性。

相较于建筑涂料等单笔订单多达几吨的大批量采购,涂料厂能够连续生产,一些特殊的工艺方面存在人工操作较多的环节,比如分批量、小批次、个性化定制等,因其单笔订单量较少,每一笔定制化颜色和标准的订单甚至只有公斤级别,人工配比、投料、灌装等方面的情况还是比较普及的。这也是实际情况所需,还需要一定的时间进行人机交替的转换。

除了涂料企业之外,上游的乳液、助剂等企业也在智能化的道路上狂奔,这已经是一条行业公认的光明大道。但更新了生产线就解决了所有问题吗?硬件方面的实力只是保障企业竞争力的一部分,当大部分企业的硬件实力都提升之后,相当于又在统一起跑线上,比拼的就是软实力。不少涂料企业在进行智能化生产线改进的过程中,也在加强研发方面的软实力提升,比如改良配方,缩短反应时间,以便达到降低能耗的目的。

涂料采购网专家组表示,智能化时代早已来临,涂料企业迎来了工业4.0时代,跟不上时代的有更大的风险被淘汰,而前进的企业也远没有达到天花板和尽头,看看外资企业的设备和生产线,再学习一下更多的管理,软硬件方面的同步提升,才是当前涂料行业发展需要大力气开拓的方向。

那么未来是否能够全面覆盖自动化,在投料、灌装等重点环节也做到连续性的作业,真正实现人机联动提效降本,将是涂料企业深耕的部分。如果全自动不能发挥作用,人才引入和研发没有同步提升,那么单一的砸钱投资也无法救企业于水火之中。唯有国内涂料行业全面提升智能制造水平,才能使得企业同步得到利好,共同创造佳绩。

(本文由涂料采购网整理发布,转载请注明出处,如未经许可或未注明出处,将追究法律责任。)