涂装及环保圈的很多朋友都有一个疑问,小米汽车涂装生产线是谁做的呢?在回答这个问题之前,我们先来看看小米官方发布的涂装车间的最新消息。

(图:小米SU7海湾蓝亮面漆)

小米汽车的涂装工艺复杂而精细,旨在确保车身的美观和耐用性,反映出小米对于汽车制造品质的严格要求。以下5项亮点值得我们学习和推广。

使用低VOCs涂料,从源头减少VOCs排放

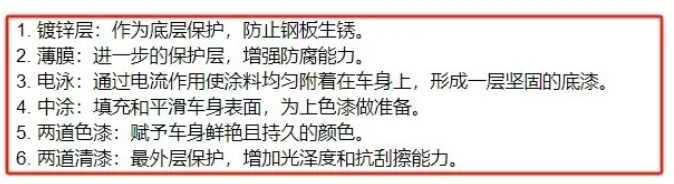

小米SU7汽车共有8个涂层,包括镀锌层、薄膜、电泳、中涂、两道色漆、两道清漆,涂装结束后,每辆车都会进行抽检。最终将呈现出镜面级的漆面效果,称得上是“特别高级”。

整个汽车工厂中,有约80%的废气及约70%的废水来自于生产过程中的涂装环节。

然而,在涂装的过程中产生的挥发性废气中普遍含有VOCs (volatile organic compounds),即在常温下,沸点50℃至260℃的各种挥发性有机物。其中的苯、甲苯、二甲苯等危害物质可引起急性或慢性中毒,对人体造成巨大伤害;而涂装过程亦会产生油类、金属盐类、COD(高化学需氧量)等生产废水,占工厂生产废水的70%,这些废水若未经处理直接排放到自然环境后将造成巨大污染,并人体产生伤害。

针对涂装过程中会产生的VOCs有害气体,小米汽车工厂首先从源头上减少其排放。小米汽车涂装所使用的超过80%的原辅材料(原材料和辅助材料),包括电泳漆、中涂漆和色漆等都为水性环保涂料,其VOCs含量约为10%-20%,远远低于传统油性涂料60%的VOCs含量。

而在涂漆后汽车进行空腔注蜡环节,需要向车身底部注入一定量的液态蜡以起到防腐作用,我们亦使用VOCs含量低于5%的高固体分蜡来取代30%VOCs含量的传统溶剂蜡。

漆雾采用干式过滤,避免产生含漆渣废水

有汽车专业人士指出,小米涂装车间电泳车间拥有RODIP旋转镜头工艺,车漆喷涂的机器人来自德国杜尔集团。(但是杜尔集团并没有发声回应这一说法。)涂装车间装配了75台喷漆机器人,全自动喷涂,实现自动化率100%。

在喷漆工艺上,传统的喷漆是在湿式文丘里喷漆室中进行的,在排气扇的作用下,含有VOCs废气的漆雾会随着空气被引导通过文丘里管道中,并利用水幕进行吸收。但水幕吸收后的废气中VOCs含量仍然很高,这种方法VOCs治理效率不仅很低,并且在其中会产生含有漆渣的废水,这些漆渣为危险废物,极大地增加了废水处理压力。

不同于湿式喷漆,小米汽车工厂采用的是干式纸盒喷漆房,由阻燃牛皮纸制作的纸盒收集漆雾。纸盒吸附能力强、接触面积大,同时减少了污水的产生。

(图:小米汽车涂装车间机器人喷漆工艺)

循环风回用技术,大量节约能源

极高效率的废气处理使得喷漆房内气体循环成为可能,在封闭喷房中,我们采用上送下排的形式,通过纸盒处理后的气体有80%能够循环回喷房,实现喷房气体环境自动化处理,全程没有逸散环节。

循环风回用技术可以大量的节约能量损耗(冬季节约热能、夏季节约冷气)。

采用“高循环比三室RTO直燃处理技术”,VOCs处理效率99%以上

而无法循环的20%废气则经过“高循环比三室RTO直燃处理技术”(据说RTO由新加坡控股清达环保提供)后排放,蓄热式焚烧系统RTO (Regenerative Thermal Oxidation)是利用陶瓷蓄热体来储存有机废气分解时产生的热量,并用陶瓷蓄热体储存的热能来预热和分解未被处理的有机废气,使有机废气持续升温直至有机成分彻底分解成CO2和H2O。

三室RTO是指配有三个蓄热室,每个蓄热室分别进行“蓄热—放热—清扫”程序。而在过程中,小米还采用超低氮燃烧技术,大幅降低了天然气燃烧产生的氮氧化物。相较于传统沸石转轮浓缩处理技术,三室RTO处理效率不受转轮效率变化影响,大幅提升VOCs治理效果,使处理效率达到99%以上。

RTO热能回收技术

而在喷漆环节完成后,就进入烘干工序。为了最大程度提高能源利用效率,小米汽车工厂设置了气气换热设备,对RTO焚烧后的高温气体进行回收,并与新鲜空气汇集以调温调压,最终转化为用于车漆烘干设备的供能,尽可能地使热能回收再利用。

从原辅材料的选择到重金属排放更少、废气治理效率更高的涂装工艺,再到净化排放的环保设计,小米汽车工厂层层把关,致力于将环境污染降到最低,最终实现废水“零”重金属排放,VOCs排放比北京市标准低50%的绿色表现。

小米涂装车间确实是整个涂装行业的标杆,选用了国际一流的涂装设备总承包商,应用了涂装行业最先进成熟稳定的工艺,会成为未来几年的国内涂装及VOCs治理行业的风向标。